搜索

搜索-

English

English

搜索

搜索 English

English 热门搜索词

降膜蒸发器是一种高效的液态物料浓缩设备,广泛应用于化工、制药、食品加工等行业中。它的核心特点是物料以薄膜形式沿加热壁面连续下降,从而实现快速蒸发和高效传热。

降膜蒸发器的工作原理 在降膜式蒸发器中,液体和蒸汽向下并流流动,需浓缩的液体预热至沸腾温度,均匀的液膜通过蒸发器顶上的液体分布装置进入加热管,在沸腾温度下向下流动并部分蒸发,往下运动引入的重力因并流的蒸汽流不断加强。在降膜式蒸发器中,将液体充分润湿的加热面对装置的无故障操作是极其重要的。如果加热面没有充分润湿,将发生局部干壁和结壳,最糟糕的情况是加热管会被完全堵塞。在临界情况下,润湿速率随蒸发器效数的增加或划分而增加,因此,应保持单程操作的优点。在这种操作方式下,液体和加热面的接触时间几乎是恒定的,通常每一程为几秒钟。详细过程:

薄膜形成:液态原料从分布装置均匀喷洒至加热管的顶部,依靠重力沿管壁形成一层均匀的薄膜。这种喷淋方式确保了液体能够快速覆盖加热表面,形成极薄的液膜。扩展阅读:降膜蒸发器形成膜需要的条件

高效换热:加热介质(通常是蒸汽)通过加热管外部或内部传递热量,使得薄膜状的物料迅速升温至沸腾点,进而发生蒸发。由于液膜很薄,热阻小,因此传热效率极高。

物料浓缩:随着水分蒸发,溶质浓度逐渐增加,形成的蒸汽与浓缩后的液体(或浆料)分离。蒸发过程不断进行,直至达到所需的浓度。

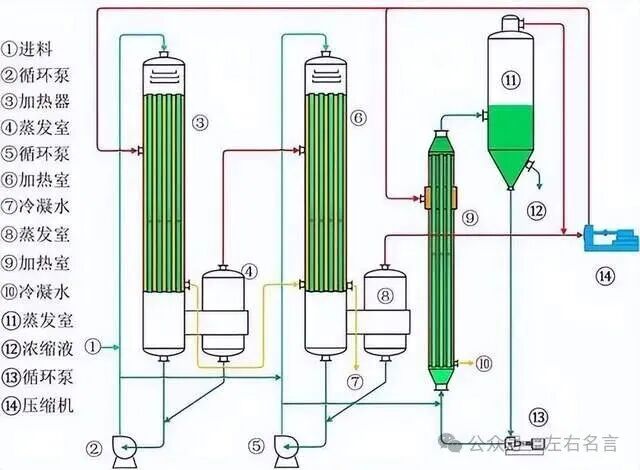

降膜蒸发器与强制循环蒸发器耦合图 降膜蒸发器的组成

降膜式蒸发器由布液装置、蒸发器主体、分离器、预热器、闪蒸罐(非必备)、热压泵(非必备)以及真空形成装置与冷凝器组成。

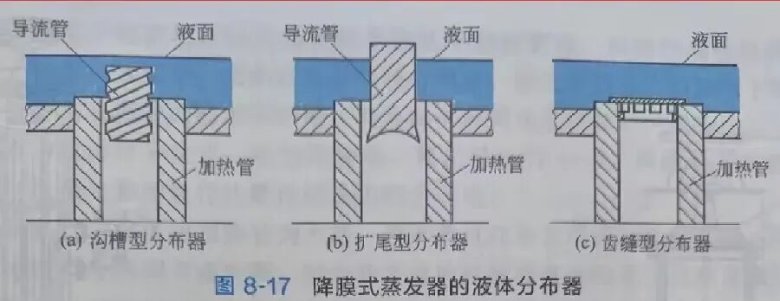

布液装置:其作用是将料液均匀分配于各管并呈膜状下降,常见的三种类型——沟槽型分布器、扩尾型分布器和齿缝型分布器见下图:

蒸发器主体:蒸发器体它在结构上如同普通立式列管换热器,但管子长度较长。为提高降膜式蒸发器管内物料的周边流量,除对物料进行外循环外,常把蒸发器体分隔成两部分或更多。

各效分离器:分离蒸发产生的蒸汽与浓缩液,避免相互夹带;

冷凝器:将蒸发产生的二次蒸汽冷凝成冷凝水,便于收集利用;

真空系统(选配):减压条件下操作,可降低物料沸点,节约能源并适应热敏性物料)

其他配套:排水系统、各效料液输送泵,操作平台、电气仪表控制柜阀门管路等。

降膜蒸发器的应用领域

降膜蒸发器广泛应用于海水淡化预浓缩、果汁浓缩、制药行业中活性成分的提取浓缩、有机溶剂回收、化工产品的连续生产等领域。适用于牛奶、葡萄糖、淀粉、木糖、制药、化工、生物工程、环保工程、废液回收等行业进行低温浓缩。 降膜蒸发器的主要特点

适应性强:适用于热敏性物料。由于蒸发条件温和、大部分情况下都在真空条件下操作,并且在蒸发器中停留时间极短,可以浓缩得到最好质量的产品。

高效节能:因传热系数高,所需加热面积小,整体能耗较低。基于理论上最小温差可设计多效,或热力蒸汽再压缩或机械蒸汽再压缩,系统能效高。

布膜效果好:蒸发器顶部喷淋进料或通过多次溢流布膜装置,确保料液在蒸发器膜管内均匀分布,形成膜状,大大提高传热系统,增大蒸发率,可防止“干壁”现象。

连续操作:连续进出料,料液在设备内一次通过即可达到所需浓度。如需对物料连续杀菌处理,则杀菌、浓缩两个工艺过程一次完成。适合大规模连续生产,提高生产效率。

设备大气美观:大型设备采用直立落地式结构,整套设备结构紧凑,占地面积小,布局简单流畅,代表了大型成套蒸发设备的发展方向。

操作弹性大:料液在蒸发器底部进行汽液分离后,进入侧面分离器再分离,分离效果好,整体设备具有较大的操作弹性。

操作灵活:由于液体滞留量小,降膜蒸发器可以根据能量供应、真空度、进料量、浓度等的变化而采取快速动作,系统过程控制和操作便捷灵活。蒸发器开车快捷,而且容易从生产模式切换到清洗模式,改变要浓缩的产品种类也不复杂。

清洗方便:设备内配CIP清洗管路,清洗方便,无死角,可实现就地自动清洗。

资料来源:左右名言,文章仅做分享