搜索

搜索-

English

English

搜索

搜索 English

English 热门搜索词

在矿物加工领域,浮选技术是分离有用矿物与脉石的核心手段。随着矿石品位下降和细粒矿物比例增加,传统浮选设备面临效率瓶颈。浮选柱与大型浮选机作为新一代装备,凭借其独特设计分别在高选择性分选、节能降耗及空间优化方面展现出显著优势。本文从技术原理、应用场景及性能对比角度,系统解析两类设备的核心竞争力。

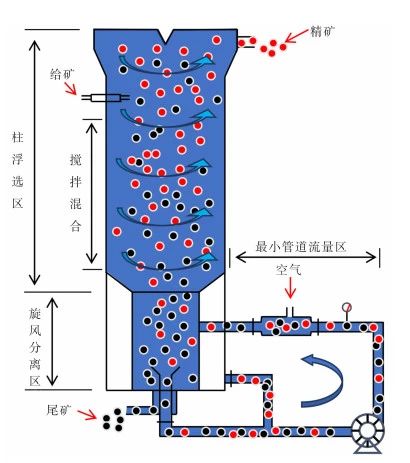

一、浮选柱:细粒矿物分选的“精准捕手” 1. 技术原理与结构创新 浮选柱通过逆流矿化原理实现分选:矿浆自上而下流动,微气泡自下而上逆流接触矿粒,形成高选择性碰撞环境。其核心结构包括: • 柱体设计:柱高5-15米,直径0.5-4米,长径比显著高于传统浮选机,延长气泡-矿粒接触时间。 • 微泡发生器:如旋流-静态微泡浮选柱(FCSMC),通过射流或充填介质产生直径0.5-2mm的微泡,增加气液界面面积,降低浮选粒度下限。 • 分选区域划分:顶部精选区通过冲洗水去除机械夹杂,底部捕集区强化细粒回收,分选梯度可达3-5倍。 浮选柱工作原理图

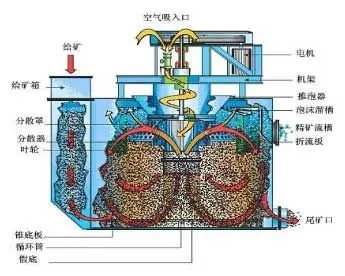

2. 细粒分选优势 • 微泡效应:气泡尺寸减小至微米级,提升细粒矿物(如-20μm辉钼矿)的碰撞概率和粘附稳定性,回收率提高4-5个百分点。 • 低湍流环境:无机械搅拌设计减少矿浆紊流,避免已粘附颗粒脱落,尤其适用于脆性矿物(如铅锌矿)。 • 高富集比:通过逆流分选和泡沫冲洗,精矿品位较传统浮选机提高10%-20%,典型案例中铅锌矿精选段回收率提升超30%。 3. 应用场景 • 精选段优化:凡口铅锌矿采用“浮选机粗扫选+浮选柱精选”流程,装机台数减少38台,铅锌综合回收率分别提高19.56%和31.73%。 • 全流程替代:河南某钼矿以浮选柱替代浮选机全流程,日处理量从2700吨提升至3300吨,回收率由78.87%增至83.68%。 二、大型浮选机:能耗与空间的“双优解” 1. 节能设计创新 • 高效叶轮系统:JJF型浮选机采用后倾叶片星形叶轮,循环量提升30%,功率强度较传统设备降低20%-30%。例如,160m³浮选机实际功耗仅为安装功率的60%-75%。 • 气升式结构:全截面气升式微泡浮选机通过空气搅拌替代机械叶轮,节能50%-60%,紫金矿业应用案例显示功率节省72%。 • 联合机组配置:XCF/KYF浮选机采用平面配置减少泡沫泵依赖,某选厂总装机功率从650kW降至447kW,降幅达31%。 浮选机工作原理图

2. 厂房布局优化 • 紧凑化设计:StackCell浮选机采用两级机械浮选,体积仅为传统设备的1/5,占地面积减少50%,安装成本降低20%-30%。 • 配置策略:纵向配置(磨矿)结合横向配置(浮选),减少管道长度与能源损耗,某30万吨选矿厂通过此布局降低电缆用量15%。 • 模块化集成:大型浮选机(如680m³超大型机)单机日处理量达2万-8万吨,减少设备台数,厂房面积需求降低40%以上。 三、与传统浮选设备的性能对比 参数 浮选柱 大型浮选机 传统浮选机(XJK型) 单位电耗(kWh/t) 2.0-3.5 3.0-4.5 4.0-6.0 安装功率占比 88% 60%-75% 100% 土建成本 浮选机系统的55% 浮选机系统的70% 基准值

2. 处理能力与效率 • 处理量:680m³浮选机单机日处理量达8万吨,远超传统浮选机的2万吨。但浮选柱单位面积处理量更高,如某煤泥分选案例中,浮选柱处理量是浮选机的3倍。 • 分选效率:浮选柱富集比可达10倍以上,精矿品位较浮选机提高5%-10%;大型浮选机通过强化搅拌实现粗粒矿物回收率提升15%-20%。 3. 占地面积 设备类型 占地面积(相同处理量) 空间利用率提升 浮选柱 浮选机的65% 35% 大型浮选机 传统浮选机的60% 40%

四、结论与展望 浮选柱与大型浮选机分别针对细粒分选和规模化生产需求,形成互补优势: • 浮选柱:适用于微细粒、高选择性分选场景,尤其适合精选段优化与复杂矿物回收。 • 大型浮选机:在粗扫选作业中通过低能耗、大处理量降低综合成本,且更易适应现有厂房改造。 未来趋势包括: • 智能化控制:浮选柱通过气泡发生器外部化与传感器集成,实现分选参数实时优化。 • 超大型化:浮选机容积突破1000m³,进一步降低单位处理能耗。 • 协同工艺:“柱-机联合”流程将成为主流,兼顾效率与经济性。 通过技术创新与系统优化,浮选柱与大型浮选机正推动选矿行业向高效、绿色方向迈进。