搜索

搜索-

English

English

搜索

搜索 English

English 热门搜索词

通过粉体分级,制备符合工业生产需求的颗粒是粉体加工中的重要一环。

什么是粉体分级?

粉体分级是指根据固体颗粒在同一介质内,因颗粒粒度、颗粒密度、颗粒形状或颗粒表面物理化学特性不同而具有不同沉降速度,利用不同的沉降速度将颗粒群分为两种或多种粒度级别的过程。粉体分级技术的关键是分散和分离。

粉体分级的分类

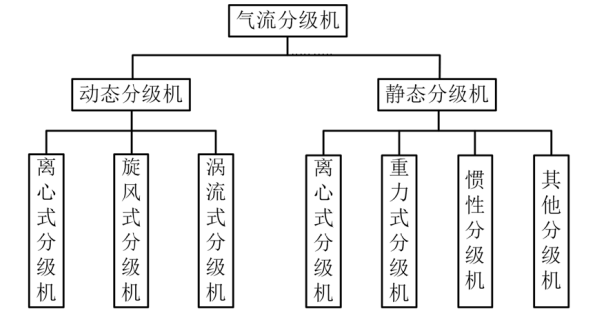

目前,根据分级力场的不同,粉体分级方法可以分为:重力场分级、离心场分级、惯性场分级、电场力分离、磁场力分级、热梯度力场分级以及色谱分级等。

根据使用的设备类型可分为:旋流式分级、干式机械分级(如叶轮式、涡流式等)、碟式分级、卧螺式分级、静电场分级、超临界分级等等。

根据分级时采用的介质不同,分为湿法分级和干法分级。湿法分级一般时采用水或其他液相作为分级介质,但往往由于分级产物的干燥问题和分级介质的处理问题难度较大,从而增加了分离难度,加重了分离工作量,降低了分级效率,最终大大限制了湿法分离的推广与应用。而干法分离一般采用空气为介质,通过离心力场、惯性力场等方式对粉体进行分级,由于操作简单、分离效率高使得干法分离成为了目前发展较快的精细分级设备。

气流分级机的分类

气流分级机

主流干法分级机

气流分级机已有百年历史。近年来微细粉体技术取得较大发展,各种新型高效气流分级设备研制成功并广泛应用,但就其工作原理而言,气流分级机发展过程可以概括为三代产品:初代离心式气流分级机、二代旋风式气流分级机和三代涡轮式气流分级机。

涡流空气分级机以其结构简单,操作工艺参数可调,细粉产品粒度范围宽且可调等优点广泛应用于各行各业,成为目前主流的动态分级设备。

涡轮式气流分级机

结构及工作原理

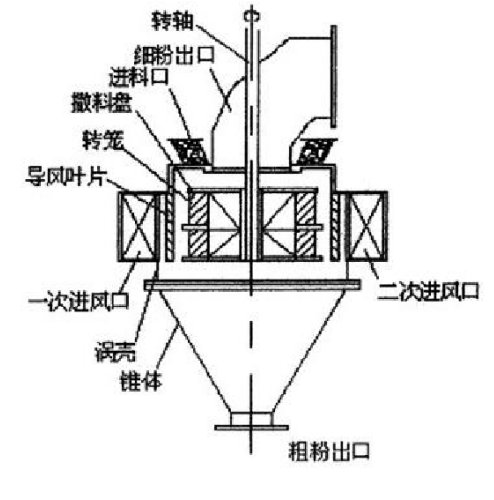

涡轮式气流分级机一般包含蜗壳、转笼、锥桶、导风叶片、撒料盘等主要结构。

涡轮式气流分级机结构

通常而言,气流从涡轮式气流分级机的两个进风口切向进入分级机的蜗壳内,并沿螺旋形蜗壳经过环形安置的导风叶片,进入涡轮式气流分级机的环形区。借助风机的抽吸作用,在转笼中心形成负压,使进入该环形区的气流除具有切向速度外,同时还具有指向轴心的径向速度。这股气流将绝大部分进入转笼,并在转笼中心处作90°转弯沿轴向折向排出管流出。

待分级物料经上部喂料口撒落到撒料盘上经分散后,在重力的作用下进入环形区,随气流被负压抽吸至转笼外边缘附近,此时物料颗粒不仅受到重力,还受到气流切向分速度给予颗粒的离心力和气流径向分速度给予的向心拽力,在这二力的作用下,物料产生分级。细颗粒随气流从细粉出口逃逸,经集粉器收集,粗颗粒则在与蜗壳壁相碰后,一边旋转一边下降落入底部的锥形排料斗,随后由粗粉出口排出。

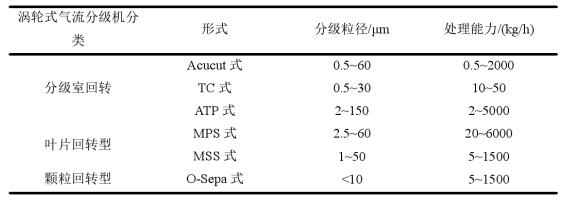

涡轮式气流分级机分类

涡轮式气流分级机研究进展

涡轮式气流分级机的结构参数和操作条件是影响涡流式气流分级机分级性能的主要因素。其结构参数一般包含:转笼结构(转笼叶片数目、转笼直径、转笼叶片形状、转笼叶片安装角等等)、导风叶片结构(导风叶片数目、导风叶片内外直径、导风叶片形状、导风叶片安装角等等)、撒料盘结构(撒料盘高度、撒料盘直径、形状等等)、环形区域结构、二次进风口结构等等。而操作参数一般是指设备运行的喂料速度、进风量、进风速度等物理参数。

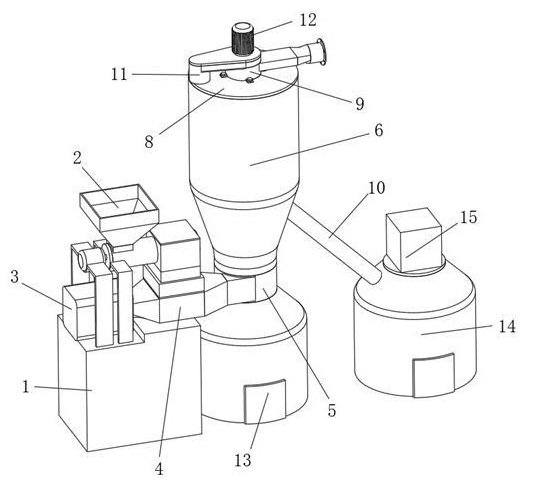

针对关键影响因素、粉体团聚问题,满足不同级别、不同用途产品对分级的要求,业内也在不断探索。如山东埃尔派粉体科技有限公司发明“一种可实现惯性自分流的气流分级筛选机”,解决了传统技术中的气流分级筛选机筛选效率低、筛选效果差以及功能单一、无法实现多次循环筛选的问题;潍坊凯华碳化硅微粉有限公司公开了基于气流分级的超细碳化硅微粉分级机,大大提高分级机的分级效率,通过设计顶部支撑机构、二级过滤机构和一级过滤机构,实现了对碳化硅粉末的多次分级。

基于气流分级的超细碳化硅微粉分级机

小结

涡流气力分级由于操作简单、精度较高等优点适用于大规模生产,是一种具有很强市场竞争力的超细粉体制备技术。为了提高分级精度和分级效率,满足行业需求,在超细化方向,多级别、多用途产品分级,团聚粉体解团等方面应继续加强研究。

文章来源:粉体网